건설에 사용되는 알루미늄 프로파일의 침하 방법은 일반적으로 무게 측정 침하와 이론 침하를 포함합니다. 무게 측정 침하는 포장재를 포함한 알루미늄 프로파일 제품의 무게를 측정하고 실제 중량에 톤당 가격을 곱하여 지불 금액을 계산하는 것을 포함합니다. 이론 침하는 프로파일의 이론 중량에 톤당 가격을 곱하여 계산합니다.

계량 정착 과정에서 실제 계량된 중량과 이론적으로 계산된 중량 사이에 차이가 발생합니다. 이러한 차이에는 여러 가지 이유가 있습니다. 본 논문에서는 알루미늄 프로파일의 모재 두께 차이, 표면 처리층의 차이, 그리고 포장재의 차이라는 세 가지 요인으로 인해 발생하는 중량 차이를 주로 분석합니다. 또한, 이러한 요인들을 제어하여 편차를 최소화하는 방법을 논의합니다.

1. 기본 소재 두께 차이로 인한 무게 차이

실제 두께와 프로파일의 이론적인 두께 사이에 차이가 있기 때문에, 실제 무게와 이론적인 무게 사이에 차이가 발생합니다.

1.1 두께 분산에 따른 중량 계산

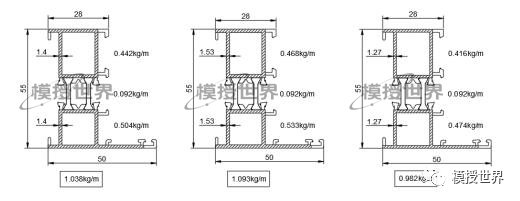

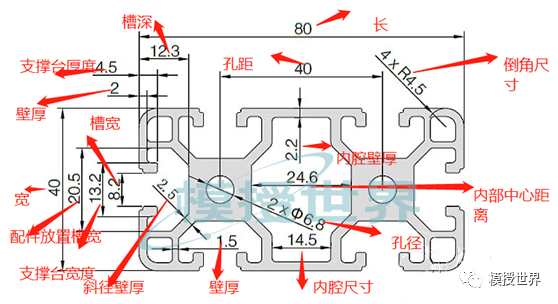

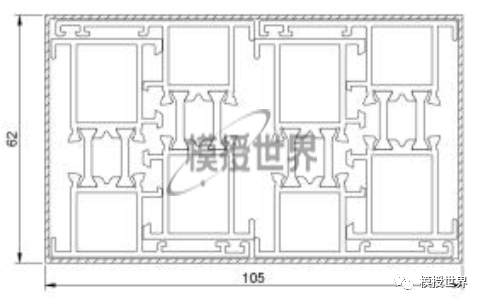

중국 표준 GB/T5237.1에 따르면, 외경이 100mm를 넘지 않고 공칭 두께가 3.0mm 미만인 프로파일의 경우 고정밀 편차는 ±0.13mm입니다. 두께 1.4mm의 창틀 프로파일을 예로 들어, 미터당 이론 중량은 1.038kg/m2입니다. 양의 편차가 0.13mm일 경우 미터당 중량은 1.093kg/m2로 0.055kg/m2의 차이가 납니다. 음의 편차가 0.13mm일 경우 미터당 중량은 0.982kg/m2로 0.056kg/m2의 차이가 납니다. 963미터를 기준으로 계산하면 톤당 53kg의 차이가 발생합니다(그림 1 참조).

그림에서는 공칭 두께 1.4mm 구간의 두께 편차만 고려합니다. 모든 두께 편차를 고려하면, 실제 무게와 이론 무게의 차이는 0.13/1.4*1000=93kg입니다. 알루미늄 프로파일의 기본 재료 두께 편차가 실제 무게와 이론 무게의 차이를 결정합니다. 실제 두께가 이론 두께에 가까울수록, 실제 무게도 이론 무게에 가까워집니다. 알루미늄 프로파일을 생산하는 동안 두께는 점차 증가합니다. 즉, 동일한 금형 세트로 생산된 제품의 실제 무게는 처음에는 이론 무게보다 가볍다가 같아지고, 나중에는 이론 무게보다 무거워집니다.

1.2 편차를 제어하는 방법

알루미늄 프로파일 금형의 품질은 프로파일의 미터당 중량을 제어하는 데 있어 중요한 요소입니다. 첫째, 금형의 작업 벨트 및 가공 치수를 엄격하게 관리하여 출력 두께가 요구 사항을 충족하도록 해야 하며, 정밀도는 0.05mm 범위 내에서 제어되어야 합니다. 둘째, 압출 속도를 적절히 관리하고, 규정된 횟수만큼 금형 패스 후 유지보수를 수행하여 생산 공정을 제어해야 합니다. 또한, 작업 벨트의 경도를 높이고 두께 증가를 늦추기 위해 금형에 질화 처리를 할 수 있습니다.

2. 다양한 벽 두께 요구 사항에 대한 이론적 무게

알루미늄 프로파일의 벽 두께에는 공차가 있으며, 고객마다 제품 벽 두께에 대한 요구 사항이 다릅니다. 벽 두께 공차 요구 사항에 따라 이론적인 무게가 달라집니다. 일반적으로 양수 편차 또는 음수 편차만 필요합니다.

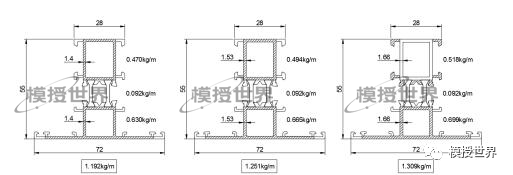

2.1 양의 편차에 대한 이론적 가중치

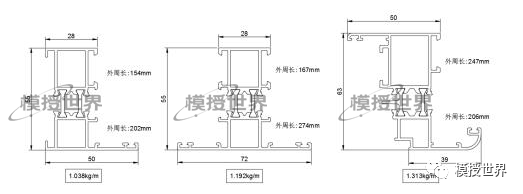

벽 두께에 양의 편차가 있는 알루미늄 프로파일의 경우, 기본 재료의 중요 하중 지지 영역에서는 측정된 벽 두께가 1.4mm 또는 2.0mm 이상이어야 합니다. 양의 허용 오차가 있는 이론적 중량의 계산 방법은 벽 두께를 중심으로 편차 다이어그램을 그리고 미터당 중량을 계산하는 것입니다. 예를 들어, 벽 두께가 1.4mm이고 양의 허용 오차가 0.26mm(음의 허용 오차는 0mm)인 프로파일의 경우, 중심 편차에서 벽 두께는 1.53mm입니다. 이 프로파일의 미터당 중량은 1.251kg/m입니다. 중량 측정을 위한 이론적 중량은 1.251kg/m를 기준으로 계산해야 합니다. 프로파일의 벽 두께가 -0mm일 때 미터당 중량은 1.192kg/m이고, +0.26mm일 때 미터당 중량은 1.309kg/m입니다(그림 2 참조).

1.53mm 두께의 벽을 기준으로, 1.4mm 두께의 부분만 최대 편차(Z-max 편차)까지 증가시키면, Z-max 양의 편차와 중앙 벽 두께 사이의 무게 차이는 (1.309 - 1.251) * 1000 = 58kg입니다. 모든 벽 두께가 Z-max 편차에 도달하면(이는 매우 드물지만), 무게 차이는 0.13/1.53 * 1000 = 85kg이 됩니다.

2.2 음수 편차에 대한 이론적 가중치

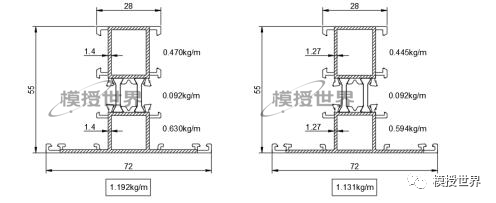

알루미늄 프로파일의 경우, 벽 두께는 지정된 값을 초과해서는 안 되며, 이는 벽 두께에 음의 공차가 있음을 의미합니다. 이 경우 이론 중량은 음의 편차의 절반으로 계산해야 합니다. 예를 들어, 벽 두께가 1.4mm이고 음의 공차가 0.26mm(양의 공차는 0mm)인 프로파일의 경우, 이론 중량은 공차의 절반(-0.13mm)을 기준으로 계산됩니다(그림 3 참조).

벽 두께가 1.4mm일 때 미터당 무게는 1.192kg/m이고, 벽 두께가 1.27mm일 때 미터당 무게는 1.131kg/m입니다. 두 무게의 차이는 0.061kg/m입니다. 제품의 길이를 1톤(838m)으로 계산하면 무게 차이는 0.061 * 838 = 51kg입니다.

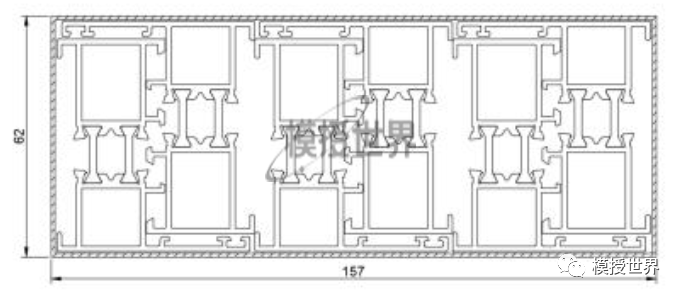

2.3 벽 두께에 따른 무게 계산 방법

위 다이어그램을 보면, 본 논문에서는 다양한 벽 두께를 계산할 때 모든 단면에 적용하는 대신 공칭 벽 두께 증감률을 사용함을 알 수 있습니다. 다이어그램에서 대각선으로 채워진 영역은 1.4mm의 공칭 벽 두께를 나타내며, 다른 영역은 GB/T8478 표준에 따른 공칭 벽 두께와 다른 기능 슬롯 및 핀의 벽 두께를 나타냅니다. 따라서 벽 두께를 조정할 때는 주로 공칭 벽 두께에 중점을 둡니다.

재료 제거 중 금형 벽 두께의 변화를 바탕으로, 새로 제작된 금형의 모든 벽 두께는 음의 편차를 갖는 것으로 관찰되었습니다. 따라서 공칭 벽 두께의 변화만 고려하면 실제 무게와 이론 무게를 보다 보수적으로 비교할 수 있습니다. 비공칭 영역의 벽 두께는 변하며, 한계 편차 범위 내에서 비례 벽 두께를 기반으로 계산할 수 있습니다.

예를 들어, 공칭 벽 두께가 1.4mm인 창문 및 문 제품의 경우 미터당 무게는 1.192kg/m2입니다. 벽 두께가 1.53mm일 때 미터당 무게를 계산하려면 비례 계산 방식(1.192/1.4 * 1.53)을 적용하여 미터당 무게는 1.303kg/m2가 됩니다. 마찬가지로, 벽 두께가 1.27mm일 때 미터당 무게는 1.192/1.4 * 1.27로 계산하여 미터당 무게는 1.081kg/m2가 됩니다. 다른 벽 두께에도 동일한 방식을 적용할 수 있습니다.

벽 두께가 1.4mm인 경우, 모든 벽 두께를 조정했을 때, 실제 무게와 이론 무게의 차이는 약 7%~9%입니다. 예를 들어, 다음 그림과 같습니다.

3. 표면 처리층 두께에 따른 무게 차이

건축용 알루미늄 프로파일은 일반적으로 산화, 전기영동, 분무 코팅, 불소화 탄소 등의 방법으로 처리됩니다. 이러한 처리층을 추가하면 프로파일의 무게가 증가합니다.

3.1 산화 및 전기영동 프로파일에서의 중량 증가

산화 및 전기영동 표면 처리 후, 산화막과 복합막(산화막과 전기영동 도료막) 층이 10~25μm 두께로 형성됩니다. 표면 처리막은 무게를 증가시키지만, 알루미늄 프로파일은 전처리 과정에서 무게가 다소 감소합니다. 무게 증가는 크지 않으므로 산화 및 전기영동 처리 후 무게 변화는 일반적으로 미미합니다. 대부분의 알루미늄 제조업체는 무게를 증가시키지 않고 프로파일을 가공합니다.

3.2 스프레이 코팅 프로파일의 중량 증가

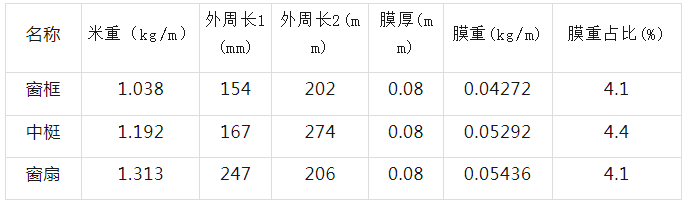

스프레이 코팅 프로파일은 표면에 최소 40μm 두께의 분체 도료 층을 형성합니다. 분체 도료의 중량은 두께에 따라 달라집니다. 국가 표준은 60μm에서 120μm 사이의 두께를 권장합니다. 분체 도료의 종류에 따라 동일한 도료 두께일지라도 도료 중량이 다릅니다. 창틀, 창 멀리언, 창틀과 같은 대량 생산 제품의 경우, 주변부에 단일 도료 두께를 스프레이 코팅하며, 주변부 길이 데이터는 그림 4에서 확인할 수 있습니다. 프로파일의 스프레이 코팅 후 중량 증가량은 표 1에서 확인할 수 있습니다.

표의 데이터에 따르면, 문과 창호 프로파일의 스프레이 코팅 후 중량 증가는 약 4~5%에 해당합니다. 프로파일 1톤 기준으로는 약 40~50kg입니다.

3.3 불소탄소 페인트 스프레이 코팅 프로파일의 중량 증가

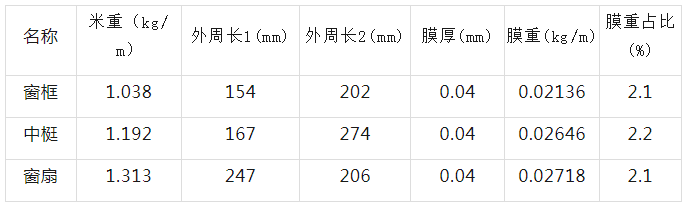

불소탄소 페인트 스프레이 코팅 프로파일의 평균 코팅 두께는 2회 코팅 시 30μm 이상, 3회 코팅 시 40μm 이상, 4회 코팅 시 65μm 이상입니다. 대부분의 불소탄소 페인트 스프레이 코팅 제품은 2회 또는 3회 코팅을 사용합니다. 불소탄소 페인트의 종류가 다양하기 때문에 경화 후 밀도도 다릅니다. 일반 불소탄소 페인트를 예로 들어, 다음 표 2에서 중량 증가를 확인할 수 있습니다.

표의 데이터에 따르면, 불소계 도료를 사용하여 문과 창호 프로파일을 분무 코팅한 후 중량 증가율은 약 2.0%~3.0%입니다. 프로파일 1톤 기준으로는 약 20kg~30kg입니다.

3.4 분말 및 불소계 도료 분무 코팅 제품의 표면 처리층 두께 제어

분체 및 불소계 도료 스프레이 코팅 제품의 코팅층 제어는 생산 공정의 핵심 제어 요소로, 주로 스프레이 건에서 분사되는 분체 또는 도료의 안정성과 균일성을 제어하여 도막의 균일한 두께를 보장합니다. 실제 생산에서는 코팅층이 과도하게 두꺼워지는 것이 2차 스프레이 코팅의 원인 중 하나입니다. 표면이 연마되었더라도 스프레이 코팅층은 여전히 과도하게 두꺼울 수 있습니다. 제조업체는 스프레이 코팅 공정 제어를 강화하고 스프레이 코팅의 두께를 확보해야 합니다.

4. 포장 방법에 따른 무게 차이

알루미늄 프로파일은 일반적으로 종이 포장이나 수축 필름 포장으로 포장되며, 포장재의 무게는 포장 방법에 따라 다릅니다.

4.1 종이 포장재의 무게 증가

계약서에는 일반적으로 종이 포장재의 중량 제한이 명시되어 있으며, 일반적으로 6%를 초과하지 않습니다. 즉, 프로파일 1톤에 포함된 종이의 중량은 60kg을 초과해서는 안 됩니다.

4.2 수축 필름 포장의 무게 증가

수축 필름 포장으로 인한 무게 증가는 일반적으로 약 4%입니다. 프로파일 1톤당 수축 필름 무게는 40kg을 초과해서는 안 됩니다.

4.3 포장 스타일이 무게에 미치는 영향

프로파일 포장의 원칙은 프로파일을 보호하고 취급을 용이하게 하는 것입니다. 프로파일 한 패키지의 무게는 약 15kg에서 25kg 사이여야 합니다. 패키지당 프로파일의 개수는 포장 중량의 비율에 영향을 미칩니다. 예를 들어, 창틀 프로파일을 길이 6m의 4개 세트로 포장할 경우, 무게는 25kg이고 포장지는 1.5kg으로 6%를 차지합니다(그림 5 참조). 6개 세트로 포장할 경우, 무게는 37kg이고 포장지는 2kg으로 5.4%를 차지합니다(그림 6 참조).

위 그림에서 알 수 있듯이, 포장재의 프로파일 수가 많을수록 포장재의 중량 비율이 낮아집니다. 포장재당 프로파일 수가 같을 경우, 프로파일의 중량이 높을수록 포장재의 중량 비율은 낮아집니다. 제조업체는 계약서에 명시된 중량 요건을 충족하도록 포장재당 프로파일 수와 포장재의 양을 조절할 수 있습니다.

결론

위 분석 결과, 프로파일의 실제 무게와 이론 무게 사이에 편차가 존재합니다. 벽 두께 편차가 무게 편차의 주요 원인입니다. 표면 처리층의 무게는 비교적 쉽게 조절 가능하며, 포장재의 무게 또한 조절 가능합니다. 실제 무게와 계산된 무게의 차이가 7% 이내이면 표준 요건을 충족하며, 생산 제조업체의 목표는 5% 이내입니다.

MAT Aluminum의 May Jiang이 편집함

게시 시간: 2023년 9월 30일